高品質金属の縁の下の力持ち:窒化ケイ素脱気ローター

金属鋳造における純度の問題

軽量の自動車部品、完璧な航空宇宙部品、さらには重要な医療機器など、完璧な物体を作ることを想像してみてください。欠陥のある材料から始めれば、最終製品は必ず失敗します。これが挑戦です 金属鋳物 、特に次のような素材の場合 アルミニウム .

強度対重量比で知られる奇跡の金属であるアルミニウムは、冶金学的に大きな問題を抱えています。アルミニウムは吸収するのが大好きです。 水素 溶けたとき。これは、空気中の湿気、濡れた工具、さらには表面の酸化物によっても簡単に発生します。水素は液体アルミニウムによく溶けますが、金属が冷えて固化すると、水素が激しく放出され、「アルミニウム」と呼ばれる小さなポケットまたは空隙が形成されます。 気孔率 .

なぜ多孔性が敵なのか

気孔率は金属品質の大敵です。これらの微細な気泡は金属の性能を著しく低下させます。

- 弱体化した構造: 気孔率が全体的に低下します 引張強さ そして 疲労寿命 鋳造品の強度が低下し、最終部品が亀裂や破損を起こしやすくなります。

- 漏れ: 圧力を保持するように設計された部品 (エンジン ブロックやポンプなど) では、気孔が流体漏れの経路を生み出します。

- 表面仕上げが悪い: 表面を機械加工すると、これらの空隙が小さなピンホールとして現れ、製品の美しさと完全性が損なわれます。

完全性が高く、欠陥のない鋳物を作成するには、この溶存水素を除去する必要があります。このプロセスは、 脱気 .

ロータリー脱気ソリューション

工業規模の溶融金属の精製に最も効果的で広く採用されている方法は、 ロータリー脱気 。この独創的なプロセスは、ガス交換と浮遊選鉱という単純な原理に基づいて機能します。

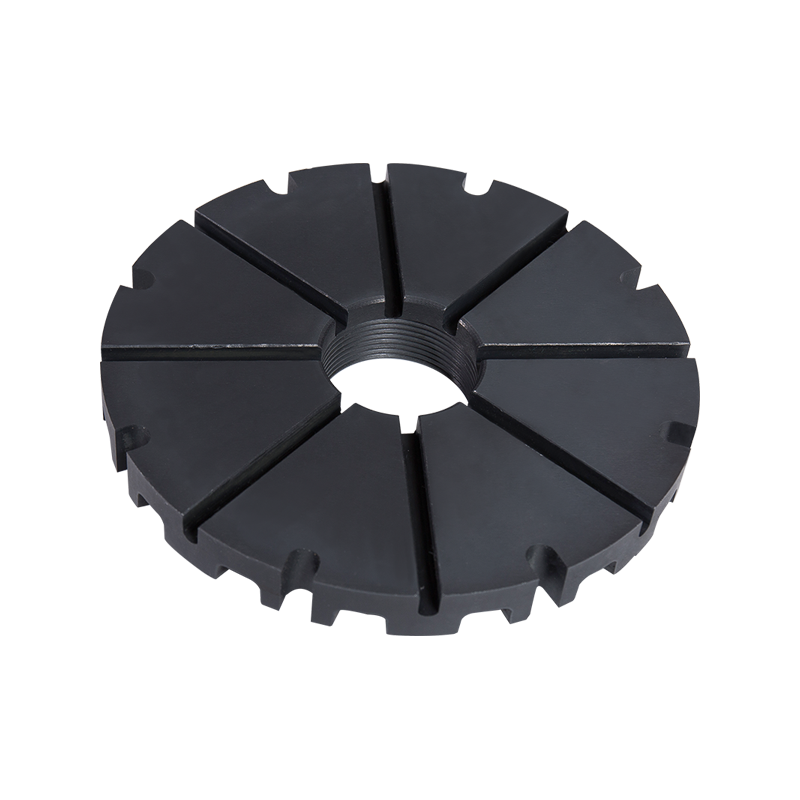

ロータリー脱気システムの主なコンポーネントは、シャフトと特別に設計されたシャフトです。 ローター 、それは溶融金属の中に降下されます。通常、不活性ガス アルゴン または 窒素 、シャフトからポンプで送り出され、ローターを通して放出されます。

ローターの役割は 2 つあります。

- ガスをせん断します。 ローターの回転により、大量の不活性ガスの流れが激しく破壊され、膨大な量のガスが発生します。 小さく細かく分散した泡 .

- メルトを混ぜます: 回転動作により、気泡が溶融浴全体に均一に循環します。

これらの小さな不活性ガスの泡が液体アルミニウム中を上昇すると、分圧の差によって溶融水素原子が溶融金属から拡散して泡の中へ入ります。気泡は水素とその表面に付着した非金属不純物(介在物またはドロスとして知られる)を運び、溶融物の上部に浮き上がり、そこですくい取られます。気泡が小さく、数が多いほど、水素を吸収するための総表面積が大きくなり、精製プロセスがより速く、より効率的になります。

窒化ケイ素脱気ローターの威力

ここが私たちの物語の主役、 窒化ケイ素脱気ローター 溶融アルミニウム中でローターを操作します。これは最大で ( ) 以上 - これは、鋳造工場で最も要求の厳しい仕事の 1 つです。ローターは次のような極端な条件にさらされます。

- 熱衝撃: 溶融物に出入りする際の温度の急激な変化。

- 化学攻撃: 反応性の溶融金属およびフラックスへの暴露。

- 機械的侵食: 溶融金属および非金属介在物の流れによる継続的な摩耗。

グラファイトなどの材料で作られた初期のローターは、多くの場合、急速な摩耗に見舞われ、その効果がすぐに失われ、溶解物がカーボン粒子で汚染されました。

窒化ケイ素:驚異の素材

窒化ケイ素 ( ) 高性能です 先進的なセラミック それは脱気プロセスに革命をもたらしました。その材料特性により、この過酷な環境に最適です。

- 卓越した硬度: 窒化ケイ素は非常に硬く、耐摩耗性に優れています。 侵食 そして 摩耗 。これは、ローターがその正確な幾何学的形状をより長く維持し、その耐用年数を通じて一貫して小さくて効率の高い気泡を保証することを意味します。

- 優れた耐熱衝撃性: 鋳造プロセスの大幅な温度変動にも亀裂や破損を発生させることなく対処できるため、耐用年数が長くなり、ダウンタイムが減少します。

- 化学的不活性度: グラファイトとは異なり、窒化ケイ素は化学的に不活性であり、溶融アルミニウムと反応しないため、汚染を防ぎ、溶融物の純度を維持します。

を使用することで、 窒化ケイ素脱気ローター 、鋳造工場は、より低い水素含有量、より少ない介在物、そして最終的にはより信頼性が高くコスト効率の高い生産プロセスにより、はるかに高品質のアルミニウム鋳造を実現できます。これは、高性能の金属鋳造を可能にする、高度なエンジニアリングの小さな回転部品である重要なコンポーネントです。

简体中文

简体中文