窒化ケイ素脱ガスローター: 溶融金属の脱ガスのための高度なソリューション

高品質の金属、特にアルミニウムの製造は、溶融金属から水素などの不要なガスを除去するために不可欠な脱ガスプロセスに大きく依存しています。これにより、金属が幅広い用途に必要な純度、強度、耐久性の基準を満たしていることが保証されます。脱ガスプロセスの重要なコンポーネントの 1 つは脱ガスローターであり、これらのローター用の先進的な材料に関して言えば、窒化ケイ素 (Si₃N₄) は例外的な選択肢として際立っています。機械的、熱的、化学的特性のユニークな組み合わせで知られる窒化ケイ素は、冶金業界での脱ガス用途に採用されることが増えています。

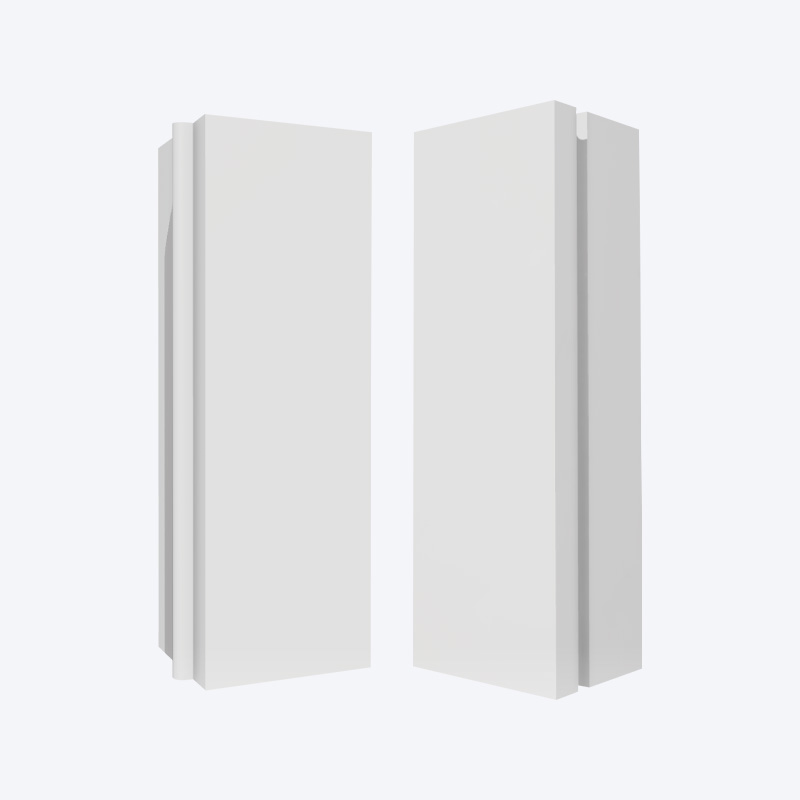

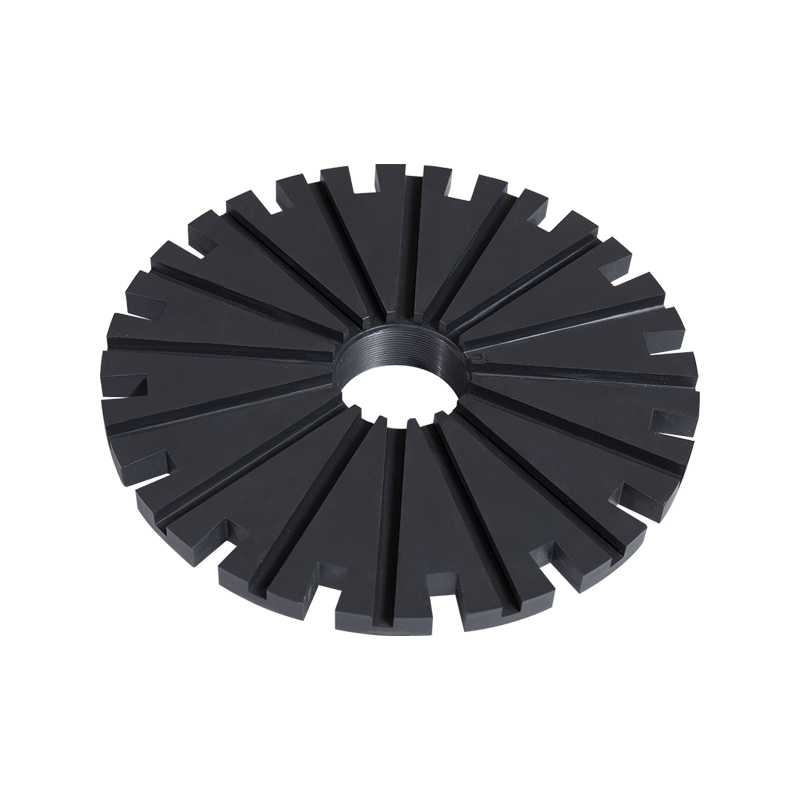

窒化ケイ素脱気ローター 主にアルミニウムとその合金の脱ガスに使用されます。鋳造プロセス中、アルミニウムは大気から水素を吸収する傾向があり、溶融金属内に水素ガスの泡が形成されます。これらの気泡は、最終製品に多孔性などの欠陥を引き起こす可能性があり、金属の機械的特性を著しく低下させる可能性があります。これを軽減するために、これらの溶存ガスを除去する脱ガスプロセスが採用されています。脱ガスローターは溶融金属に浸漬され、そこで水素やその他の不純物の除去が促進され、よりクリーンで高品質な金属の生産が保証されます。

これらのローターに窒化ケイ素を使用する利点は、その優れた材料特性にあります。窒化ケイ素は、その卓越した硬度、耐摩耗性、熱安定性で知られる高性能セラミックです。温度が 700°C を超える可能性がある溶融金属の極限状態では、ローターの材料は、機械的完全性を劣化させたり失ったりすることなく、継続的に高温にさらされても耐える必要があります。窒化ケイ素はそのような条件下でも構造的完全性を維持できるため、脱ガス用途での使用に最適です。

さらに、窒化ケイ素は熱衝撃に対する耐性が高い。これは、温度変動が急速かつ激しい可能性がある溶融金属処理において重要な要素です。熱応力によって反ったり亀裂が入ったりする可能性のある金属とは異なり、窒化ケイ素は急激な温度変化にさらされた場合でも形状と強度を維持します。この特性により、脱気ローターの耐用年数が長くなり、交換頻度が減り、工業プロセスのダウンタイムが最小限に抑えられます。

窒化ケイ素のもう 1 つの重要な利点は、その耐薬品性です。溶解したアルミニウムには塩素や硫黄などのさまざまな不純物が存在する可能性があり、これらが他の材料と反応してローターの腐食や劣化につながる可能性があります。しかし、窒化ケイ素は耐腐食性が高く、他の金属やセラミックのようにこれらの溶融材料と相互作用しません。化学的攻撃に対するこの耐性により、ガス抜きローターは動作寿命全体にわたって効果を維持します。

窒化ケイ素脱ガスローターの使用は、より効率的でコスト効率の高い金属加工にも貢献します。これらのローターは優れた耐摩耗性と化学的安定性を備えているため、金属や低級セラミックで作られた従来のガス抜きローターと比較して交換頻度が少なくなります。これにより、鋳造施設のメンテナンスコストとダウンタイムが削減され、長期的にはより経済的な選択肢になります。さらに、窒化ケイ素には高温に耐え、熱衝撃に耐える能力があるため、より高い効率レベルで動作し、脱ガスプロセスをスピードアップし、全体的な生産性を向上させることができます。

窒化ケイ素脱気ローターのもう 1 つの注目すべき側面は、金属生産の環境持続可能性への貢献です。窒化ケイ素ローターは溶融金属の純度を向上させることで、コストのかかる二次精製プロセスの必要性を軽減します。これらのプロセスでは追加のエネルギー投入や化学薬品の使用が必要になることが多く、環境に悪影響を与える可能性があります。金属が最初から適切に脱気されることを保証することにより、窒化ケイ素ローターはアルミニウム生産やその他の金属製造プロセスの二酸化炭素排出量の削減に役立ちます。

简体中文

简体中文