窒化ケイ素ライザーチューブがアルミニウム鋳造のゴールドスタンダードになっているのはなぜですか?

低圧ダイカストにおける窒化ケイ素の性能上の利点

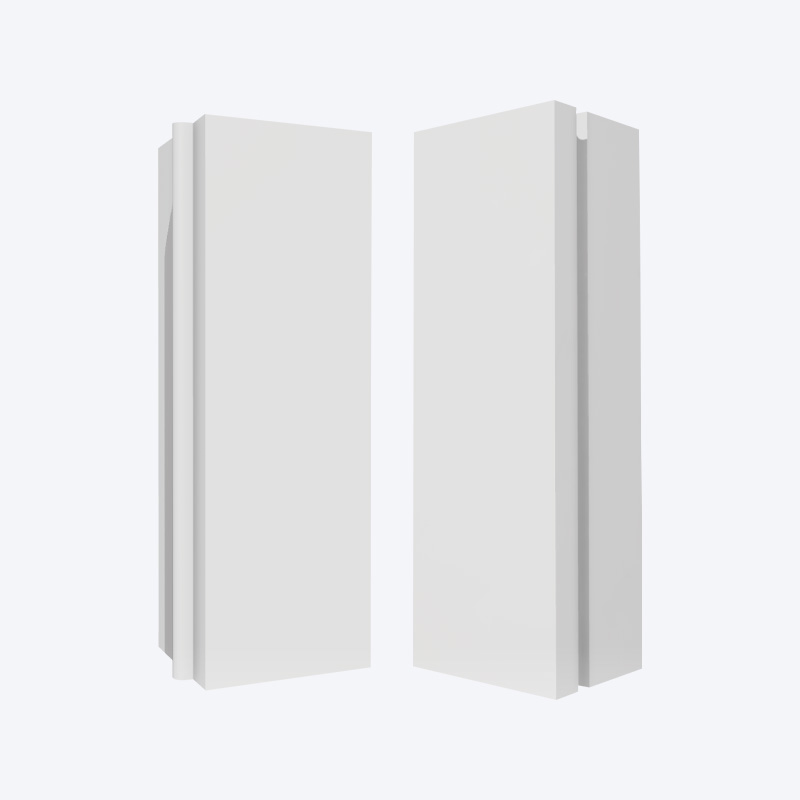

窒化ケイ素 (Si3 N4) は、その優れた熱物理的特性により、低圧ダイカスト (LPDC) におけるライザー チューブの主要な材料として浮上しています。従来の鋳鉄やセラミックファイバーチューブとは異なり、窒化ケイ素は高い破壊靱性と低い熱膨張という独自の組み合わせを実現します。これにより、チューブは、溶融アルミニウムの供給プロセス中に発生する急激な温度変動に亀裂を生じることなく耐えることができます。さらに、この材料固有の非湿潤特性により、内壁と外壁へのアルミニウムの蓄積が防止され、一貫した流量直径が維持され、最終鋳造品における汚染のリスクが軽減されます。

熱衝撃耐性と寿命

窒化ケイ素ライザーチューブの最も重要な実際的な利点の 1 つは、「コールドスタート」と急速なサイクルに耐えられる能力です。この材料は熱膨張係数が非常に低いため、室温から溶融金属浴 (通常は約 750°C) に移動しても体積が大きく変化しません。この耐久性は、連続生産環境で 12 か月を超える耐用年数に直接反映され、代替材料と比較して炉の停止頻度とメンテナンスの人件費を大幅に削減します。

技術仕様と材料の比較

ライザーチューブのオプションを評価する際には、ガス圧焼結窒化ケイ素 (GPSN) を他の一般的な耐火材料から区別する機械的データを確認することが不可欠です。 GPSN の密度と気密性により、炉内に加えられる圧力が効率的に金属の揚力に変換され、多孔質セラミックの代替品で発生する「泡立ち」やガス漏れが防止されます。

| プロパティ | 窒化ケイ素 (GPSN) | 鋳鉄(コーティング) | チタン アルミニウム |

| 密度 (g/cm3) | 3.2~3.25 | 7.2 | 3.3~3.5 |

| 耐用年数 | 最長12ヶ月 | 1~2週間 | 3~6ヶ月 |

| 耐食性 | 素晴らしい | 悪い(アイアンピックアップ) | 中等度 |

インストールとメンテナンスのベストプラクティス

窒化ケイ素ライザーチューブの最大の投資収益率を達成するには、鋳造工場は特定の取り扱いおよび設置プロトコルに従う必要があります。この材料は操作圧力下では信じられないほど強力ですが、工業用セラミックであるため、鋭い機械的衝撃に敏感になる可能性があります。フランジを適切にシールし、発熱体が局所的なホットスポットを作らないようにすることが、成功の重要な要素です。

- 加圧中の気密シールを確保するために、接続点には常に高品質のセラミックファイバーガスケットを使用してください。

- すでに完全な動作温度にある炉にチューブを取り付ける場合は、極度の局所的な勾配を最小限に抑えるためにチューブをゆっくりと予熱します。

- 鋳造機からの機械的応力や振動による摩耗の兆候がないか、フランジ領域を定期的に検査してください。

- チューブの先端を柔らかいスクレーパーで定期的に掃除し、炉の再充填プロセス中に付着した可能性のあるドロスを取り除きます。

鋳造品質とスクラップ削減への影響

への移行 窒化ケイ素ライザーチューブ 製造される部品の冶金的品質に直接影響します。従来の金属チューブでは、溶融アルミニウムに鉄が浸出することが多く、「鉄のピックアップ」が発生し、ホイールやエンジン ブロックなどの自動車部品の脆化や機械的特性の低下を引き起こします。窒化ケイ素は溶融アルミニウムの存在下では化学的に不活性であり、保持炉から金型キャビティまで合金の化学的性質が純粋なままであることが保証されます。この純度は、乱流を最小限に抑える滑らかな内部表面と組み合わされて、酸化物含有物やガス多孔性によって生じるスクラップの割合を大幅に削減します。

大量生産による経済的メリット

窒化ケイ素ライザーチューブの初期購入価格は鋳鉄やチタン酸アルミニウムよりも高くなりますが、総所有コストは大幅に低くなります。毎週のチューブ交換から毎年の交換に移行することで、ダウンタイムが短縮されるだけで、さらに数百時間の生産時間が可能になります。優れた絶縁特性によるエネルギーの節約と、高品質の鋳造による歩留まりの向上とを組み合わせると、窒化ケイ素は、最新の大量生産アルミニウム鋳造工場にとって最もコスト効率の高いソリューションであることが証明されています。

简体中文

简体中文