窒化ケイ素が高性能エンジニアリングの新たなバックボーンとなる理由

窒化ケイ素の優れた材料特性

窒化ケイ素は、物理的特性と熱的特性の驚異的な組み合わせを特徴とする高性能工業用セラミックです。従来の金属とは異なり、1000℃を超える極端な温度でも高い機械的強度と破壊靱性を維持します。その共有結合構造により、材料は鋼よりも大幅に軽量 (密度は約 40%) でありながら、優れた硬度と耐摩耗性を備えています。そのため、軽量化と耐久性が重要な要素となる環境に最適です。

際立った特徴の 1 つは、 窒化ケイ素 優れた耐熱衝撃性です。熱膨張係数が低く、熱伝導率が高いため、亀裂や劣化を起こすことなく急激な温度変化に耐えることができます。この弾性により、この材料は、他の材料では熱疲労に負けてしまう要求の厳しい推進システム、工業炉、化学処理装置において確実に機能することができます。

現代産業における主要な用途

航空宇宙および自動車工学

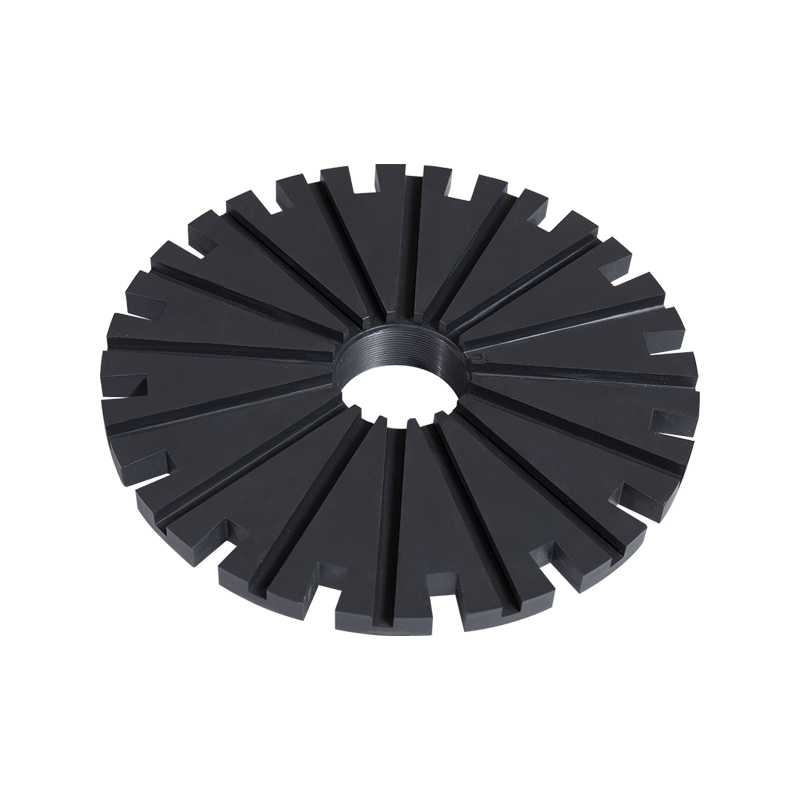

航空宇宙分野では、窒化ケイ素はタービンブレード、点火プラグ、エンジンバルブに使用されています。ニッケル基超合金よりも高温で動作できるため、燃料効率が向上し、排出ガスが削減されます。自動車の世界では、この材料はターボチャージャーのローターやグロープラグによく使用されており、慣性が低く耐熱性が高いため、応答時間が短縮され、部品の寿命が長くなります。

精密ベアリングとメカニカルシール

窒化ケイ素は、セラミックボールとスチールレースを使用する「ハイブリッド」ベアリングのゴールドスタンダードです。これらのベアリングは、極度の摩擦下でもセラミックボールが鋼に溶着しないため、工作機械のスピンドルや風力タービンなどの高速用途で好まれています。さらに、その非導電性により、電気モーターや発電機のベアリング故障の一般的な原因であるアーク放電が防止されます。

性能の比較: 窒化ケイ素と他のエンジニアリングセラミックス

アルミナやジルコニアなどの他の高度なセラミックではなく窒化ケイ素が選ばれる理由を理解するには、その特定の性能指標を確認することが役立ちます。次の表は、産業分野における窒化ケイ素の強みを比較したものです。

| プロパティ | 窒化ケイ素 | アルミナ(99%) | ジルコニア(Y-PSZ) |

| 密度 | 3.2 | 3.9 | 6.0 |

| 耐熱衝撃性 | 素晴らしい | 中等度 | フェア |

| 破壊靱性 | 高 | 低い | 非常に高い |

| 硬度(HV) | 1500~1800 | 1600 - 2000 | 1200~1300 |

製造・加工品種

窒化ケイ素の性能は、窒化ケイ素の製造方法に大きく影響されます。エンジニアは、部品の複雑さと必要な機械的特性に基づいて加工ルートを選択します。

- 反応結合窒化ケイ素 (RBSN): ケイ素粉末成形体を窒化することによって作成されます。優れた寸法安定性を備えていますが、固有の多孔性により強度が低くなります。

- ホットプレス窒化ケイ素 (HPSN): 熱と圧力を同時に加えることによって生成されます。その結果、可能な限り最高の強度を備えた、ほぼ 100% 密度の高い材料が得られます。

- 焼結窒化ケイ素 (SSN): 最も一般的な市販品で、優れた総合特性を維持しながら、無加圧焼結により複雑な形状を可能にします。

- ガス圧焼結窒化ケイ素 (GPSN): 高圧窒素ガスを使用して分解を最小限に抑え、高密度で熱特性を最適化します。

エレクトロニクスと医療技術の将来展望

窒化ケイ素の用途は、重機を超えてマイクロエレクトロニクスや医療の領域にまで拡大しています。半導体産業では、これは重要な誘電体層およびパッシベーション膜として機能し、水やイオン性不純物に対する効果的なバリアを提供します。その生体適合性により、脊椎固定インプラントにも使用されており、その表面化学作用により骨の成長が促進される一方、その抗菌特性により、従来のチタンまたはPEEKインプラントと比較して感染のリスクが軽減されます。

简体中文

简体中文