高性能エンジニアリングにおいて窒化ケイ素が鋼に取って代わられる理由

窒化ケイ素 (Si3N4) のコア特性

窒化ケイ素 は、熱的、機械的、電気的特性のユニークな組み合わせを特徴とする高性能テクニカル セラミックです。熱応力下で脆くなる他の多くのセラミックとは異なり、窒化ケイ素は非常に低い熱膨張係数と高い破壊靱性を誇ります。これにより、熱衝撃に対する耐性が非常に高く、急激な温度変化にも亀裂が生じることなく耐えることができます。化学的には、共有結合構造に配置されたシリコンと窒素で構成されており、その結果、高張力鋼合金よりも大幅に軽いままでありながら、ダイヤモンドとほぼ同じ硬度を有する材料が得られます。

物理的および熱的特性

| プロパティ | 代表値 |

| 密度 | 3.2 - 3.5 g/cm3 |

| 硬さ(ビッカース) | 1400~1600HV |

| 熱伝導率 | 20~30W/m・K |

| 最高動作温度 | 1200℃まで |

製造プロセスと材料グレード

窒化ケイ素の性能は、粉末の合成と高密度化に使用される方法に大きく依存します。材料は溶けないため、焼結プロセスを経て形成する必要があります。反応結合窒化ケイ素 (RBSN) は、ケイ素粉末成形体を窒化することによって作成され、優れた寸法安定性と高い気孔率をもたらします。対照的に、ガス加圧焼結窒化ケイ素 (GPSSN) とホットプレス窒化ケイ素 (HPSN) は、高圧と高温を使用して理論に近い密度を達成し、要求の厳しい航空宇宙および自動車用途に最高の機械的強度を提供します。

- 焼結窒化ケイ素 (SSN): 添加剤を使用して高温での緻密化を促進します。

- 熱間静水圧プレス (HIP-SN): 内部の微小ボイドを排除し、疲労耐性を最大限に高めます。

- 反応結合 (RBSN): 機械加工を行わずに厳しい公差が必要な複雑な形状に最適です。

産業用途とエンジニアリング上の利点

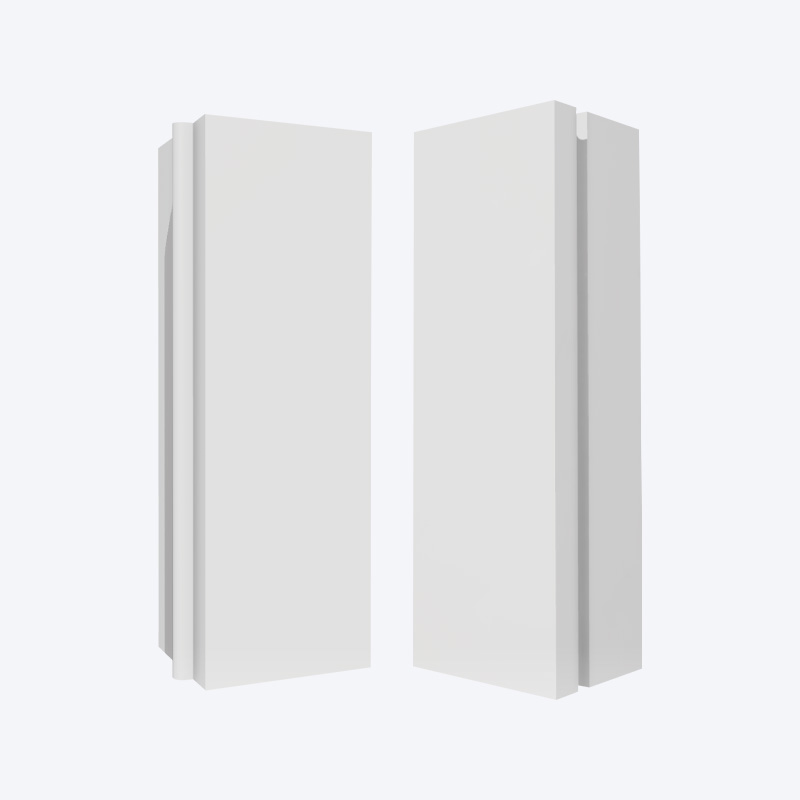

自動車および航空宇宙分野では、窒化ケイ素は高速ベアリング部品のゴールドスタンダードです。 Si3N4 で作られたセラミック ボール ベアリングは鋼よりも 40% 軽く、摩擦が少なく、短期間であれば無潤滑で動作できます。これはジェット エンジンの緊急事態には非常に重要です。さらに、その非磁性および電気絶縁特性により、磁気共鳴画像法 (MRI) や電気回路との干渉を避ける必要がある半導体製造装置や医療用インプラントでの使用に最適です。

極限環境における主な利点

- 耐食性: 室温ではほとんどの酸およびアルカリ溶液に対して不浸透性です。

- 耐摩耗性: タングステンカーバイドと比較して、摩耗環境において優れた寿命を示します。

- 高剛性: ヤング率約 310 GPa の優れた構造剛性を提供します。

窒化ケイ素コンポーネントの設計上の考慮事項

窒化ケイ素を使用して設計する場合、エンジニアは材料の延性の欠如を考慮する必要があります。圧縮には非常に強いですが、点荷重と張力には敏感です。セラミック部品の寿命を最大限に延ばすには、鋭利な内側の角を避け、十分な半径を利用して応力を分散することが不可欠です。さらに、窒化ケイ素は焼結後の機械加工が難しいため、コンポーネントをできる限り「ネットシェイプ」に近づけて設計するか、ダイヤモンドチップの工具を使用して研磨して最終公差を達成する必要があります。適切に統合するには、多くの場合、焼きばめまたは特殊な接着剤を使用してセラミックを金属ハウジングに接着する必要があります。

简体中文

简体中文